Преимущества использования графитизированного нефтяного кокса в предварительно обожженных анодах

Использование графитированного нефтяного кокса (GPC) в предварительно обожженных анодах для алюминиевой промышленности дает несколько преимуществ. Вот несколько ключевых преимуществ:

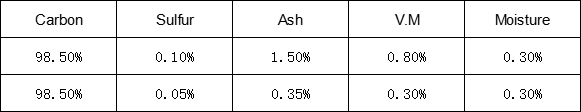

Высокое содержание углерода: GPC обычно имеет высокое содержание углерода, часто превышающее 98%. Это высокое содержание углерода гарантирует, что аноды обеспечивают достаточное количество углерода во время электролитического процесса. Он способствует эффективному восстановлению оксида алюминия (Al2O3) до алюминия (Al) и помогает поддерживать желаемое соотношение углерода к оксиду алюминия для оптимального электролиза.

Отличная электропроводность: GPC обладает отличной электропроводностью благодаря своей высокоупорядоченной графитовой структуре. Это свойство имеет решающее значение для анодов, поскольку они должны эффективно проводить электричество в электролизере. Высокая электропроводность ГПХ обеспечивает эффективный перенос электронов, обеспечивая правильное функционирование процесса электролиза и способствуя высокой эффективности тока.

Термическая стабильность: Предварительно обожженные аноды подвергаются воздействию экстремальных температур и химических сред во время производства алюминия. Высокая термическая стабильность GPC позволяет анодам выдерживать эти условия без существенной деградации. Это помогает поддерживать структурную целостность анодов, сводя к минимуму риск поломки или разрушения во время работы.

Низкое содержание примесей: ГПХ обрабатывается с низким содержанием примесей, включая серу, металлы и летучие вещества. Низкое содержание примесей важно для анодов, поскольку примеси могут привести к нежелательным реакциям, износу анода и загрязнению алюминия. ГПХ с низким содержанием примесей позволяет обеспечить производство высококачественного алюминия с повышенной чистотой и характеристиками.

Увеличенный срок службы анода: использование GPC в предварительно обожженных анодах может способствовать увеличению срока службы анода. Высокое содержание углерода и графитовая структура ГПХ обеспечивают анодам повышенную стойкость к термическому и химическому разложению. Это продлевает срок службы анода, уменьшая потребность в частой замене и повышая экономическую эффективность.

Улучшенная энергоэффективность: высокое содержание углерода и электропроводность GPC способствуют повышению энергоэффективности при производстве алюминия. Аноды, изготовленные из GPC, облегчают прохождение электрического тока во время электролиза, снижая потери энергии и повышая общую эффективность процесса. Это может привести к экономии энергии и снижению затрат при выплавке алюминия.

Стабильность и контроль качества: производство GPC включает строгие меры контроля качества, обеспечивающие постоянное содержание углерода, физические свойства и уровни примесей. Эта согласованность позволяет производителям производить аноды с предсказуемыми и надежными характеристиками. Это помогает поддерживать стабильные условия процесса и способствует стабильному качеству алюминия.

В целом преимущества использования графитированного нефтяного кокса в предварительно обожженных анодах включают высокое содержание углерода, отличную электропроводность, термическую стабильность, низкий уровень примесей, увеличение срока службы анода, повышение энергоэффективности и постоянный контроль качества. Эти преимущества способствуют эффективному и устойчивому производству алюминия в процессе Холла-Эру.

Графитированный нефтяной кокс Роль в предварительно обожженном аноде

Графитированный нефтяной кокс играет решающую роль в производстве предварительно обожженных угольных анодов, используемых при выплавке алюминия. Предварительно обожженные аноды являются ключевым компонентом электролизера в процессе Холла-Эру, который является основным методом производства алюминия.

Вот как графитизированный нефтяной кокс используется в процессе производства предварительно обожженных анодов:

Рецепт анода: производство предварительно обожженных анодов включает смешивание различных углеродистых материалов для создания рецепта анода. Графитированный нефтяной кокс является одним из основных компонентов, используемых в этом рецепте. Обычно его комбинируют с другими источниками углерода, такими как прокаленный нефтяной кокс, каменноугольный пек и переработанные анодные окурки.

Смешивание и формование: рецептура анода, включая графитированный нефтяной кокс, тщательно смешивается с другими ингредиентами для обеспечения однородности. Затем из смеси формируют анодные блоки с помощью процесса, называемого уплотнением. Уплотнение включает прессование смеси под высоким давлением в гидравлических прессах или экструдерах с образованием плотных и сплоченных анодных блоков.

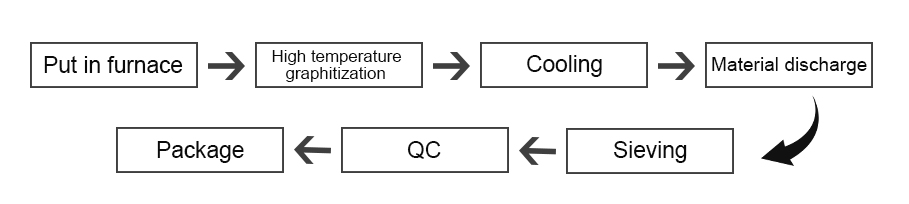

Обжиг: сформированные анодные блоки подвергаются процессу обжига, чтобы превратить их в предварительно обожженные аноды. Выпечка производится в специализированных хлебопекарных печах или сушильных камерах при контролируемых условиях температуры и атмосферы. В процессе обжига удаляются летучие вещества, а оставшиеся углеродсодержащие вещества подвергаются дальнейшей термической обработке. Этот процесс улучшает механическую прочность, электрическую проводимость и химическую стабильность анодов.

Графитизация: после процесса обжига аноды подвергаются графитизации для повышения их производительности. Графитизация предполагает нагрев анодов при высоких температурах (выше 2500 градусов Цельсия) в графитовой печи. Этот процесс преобразует углеродную структуру анодов, включая графитированный нефтяной кокс, в более упорядоченную и кристаллическую структуру графита. Графитизация улучшает электропроводность, теплопроводность и стойкость к окислению анодов.

Контроль качества: На протяжении всего производственного процесса применяются строгие меры контроля качества, чтобы гарантировать, что аноды соответствуют требуемым спецификациям. Это включает в себя мониторинг содержания углерода, физических свойств и уровней примесей в графитированном нефтяном коксе и других ингредиентах, используемых в рецептуре анода.

Графитированный нефтяной кокс с высоким содержанием углерода, низким содержанием золы и серы и отличной электропроводностью способствует повышению общей производительности и долговечности предварительно обожженных анодов. Он обеспечивает стабильный источник углерода, способствует равномерному распределению тока и помогает оптимизировать эффективность процесса плавки алюминия.