Процесс производства кальцинированного нефтяного кокса

Прокаленный нефтяной кокс (КПК) является важнейшим сырьем, используемым в производстве алюминия и стали. Производственный процесс включает в себя несколько ключевых этапов. Первоначально сырой нефтяной кокс нагревают во вращающейся печи при высоких температурах (выше 1200°C) для удаления летучих соединений и влаги. Этот процесс, известный как кальцинирование, преобразует сырье в более стабильную и энергоемкую форму.

Затем прокаленный кокс охлаждают и классифицируют на частицы разного размера в зависимости от его предполагаемого применения. Качество КТК зависит от таких факторов, как источник сырого нефтяного кокса, условия обжига и эффективность последующих процессов обработки.

CPC находит широкое применение в алюминиевой промышленности в качестве анодного материала в процессе плавки. Он обеспечивает необходимый углерод для восстановления глинозема до алюминия. Кроме того, CPC используется в сталелитейной промышленности для науглероживания, повышая содержание углерода в производстве стали.

Весь производственный процесс предназначен для производства высококачественного прокаленного нефтяного кокса с необходимыми физическими и химическими свойствами, отвечающими строгим требованиям различных промышленных применений.

Процесс производства кальцинированного нефтяного кокса

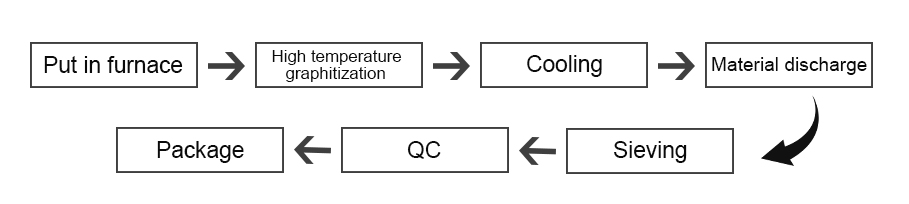

Процесс производства прокаленного нефтяного кокса (CPC) включает в себя несколько этапов:

1. **Подготовка сырья:**

В качестве исходного материала выбран сырой нефтяной кокс – побочный продукт процесса переработки нефти. Качество сырого кокса существенно влияет на качество конечного КПК.

2. **Дробление и измельчение:**

Необработанный кокс измельчается и измельчается до мелких частиц, чтобы обеспечить эффективный нагрев в процессе прокаливания. Этот шаг помогает добиться равномерного распределения частиц по размерам.

3. **Сушка:**

Дробленый и измельченный кокс обычно сушат для удаления избыточной влаги. Процесс сушки имеет решающее значение для предотвращения проблем на последующем этапе прокаливания.

4. **Прокаливание:**

Высушенный кокс затем подвергается воздействию высоких температур во вращающейся печи (обычно выше 1200°C) в присутствии воздуха или инертных газов. Этот процесс, известный как кальцинирование, удаляет летучие компоненты и влагу, превращая сырой кокс в более стабильный и высокоуглеродистый материал.

5. **Охлаждение:**

Прокаленный кокс охлаждают либо в ротационном, либо в вертикальном охладителе. Этот этап охлаждения необходим для стабилизации материала и подготовки его к последующей обработке и хранению.

6. **Отбор и определение размера:**

Охлаждаемый CPC часто сортируется и калибруется в соответствии с конкретными требованиями заказчика. Этот этап обеспечивает однородность распределения частиц по размерам и желаемые физические свойства.

7. **Контроль качества:**

На протяжении всего производственного процесса применяются строгие меры контроля качества, позволяющие контролировать и гарантировать соответствие CPC отраслевым стандартам и спецификациям клиентов.

8. **Хранение и упаковка:**

Конечный продукт хранится в бункерах или силосах в ожидании упаковки. CPC часто упаковывают в контейнеры для массовых грузов или мешки для удобства транспортировки и погрузочно-разгрузочных работ.

Весь производственный процесс предназначен для производства высококачественного прокаленного нефтяного кокса с необходимыми физическими и химическими свойствами, что делает его пригодным для различных промышленных применений, особенно в алюминиевой и сталелитейной промышленности.