Графитовый нефтяной кокс

1. Высокоуглеродистое содержание:

Такое высокое содержание углерода делает его ценной углеродной добавкой в металлургических процессах.

2. Низколетучее вещество:

Это важно для применений, где требуется стабильное содержание углерода.

3. Низкое содержание серы:

Низкие уровни серы желательны, особенно в тех случаях, когда сера может оказывать вредное воздействие на конечный продукт.

4. Хорошая электропроводность:

Эта особенность имеет решающее значение в тех случаях, когда материал используется в качестве электрода в электродуговых печах для выплавки металлов.

5. Термическая стабильность

Графитовый нефтяной кокс обладает хорошей термической стабильностью, что позволяет ему выдерживать высокие температуры без существенного разрушения.

6. Распределение частиц по размерам:

Распределение частиц графита нефтяного кокса по размерам можно контролировать в процессе производства.

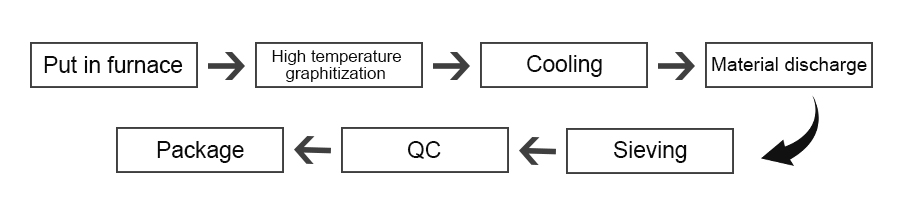

Процесс производства графитированного нефтяного кокса

Процесс производства графитированного нефтяного кокса включает в себя несколько этапов. Вот общий обзор процесса:

Производство нефтяного кокса: Нефтяной кокс является побочным продуктом процесса переработки нефти на нефтеперерабатывающих заводах. Его производят из тяжелых нефтяных остатков путем коксования или крекинга. Первоначально сырая нефть перерабатывается на нефтеперерабатывающем заводе для получения различных продуктов, таких как бензин, дизельное топливо и авиакеросин. Остаточная нефть, остающаяся после добычи, подвергается высокотемпературному коксованию или крекингу, в результате чего образуется нефтяной кокс.

Прокаливание: сырой нефтяной кокс, полученный в процессе нефтепереработки, содержит примеси и летучие компоненты. Чтобы удалить эти примеси и снизить содержание летучих, нефтяной кокс подвергают процессу, называемому прокаливанием. Кальцинирование включает нагрев кокса при высоких температурах (обычно от 1200 до 1400 градусов Цельсия) в контролируемой среде, например, во вращающейся печи или печи с вертикальным валом. Этот процесс способствует улучшению физических и химических свойств кокса.

Дробление и калибровка: После прокаливания прокаленный кокс измельчается на более мелкие частицы. Кокс обычно измельчается до определенного диапазона размеров, чтобы удовлетворить требования различных применений. Дробление обычно производят с помощью дробилок или мельниц.

Смешивание (дополнительно): В зависимости от желаемых характеристик различные партии обожженного кокса могут быть смешаны вместе для достижения желаемого содержания углерода и других свойств. Смешивание позволяет персонализировать и оптимизировать конечный продукт.

Графитизация: измельченный и, при необходимости, смешанный кокс затем подвергают процессу графитизации. Графитизация включает нагрев кокса до еще более высоких температур (обычно выше 2500 градусов Цельсия) в контролируемой среде, например, в графитовой печи. Эта высокотемпературная обработка преобразует аморфную углеродную структуру кокса в более упорядоченную и кристаллическую структуру графита. Этот процесс способствует увеличению содержания углерода и улучшению электропроводности и тепловых свойств кокса.

Охлаждение и упаковка. После завершения процесса графитизации графитированный нефтяной кокс охлаждают. Затем его упаковывают в различные формы, например, в мешки для больших объемов, большие мешки или мешки меньшего размера, в зависимости от требований клиентов и предполагаемого использования кокса.

Важно отметить, что конкретные детали производственного процесса могут различаться в зависимости от производителя и используемого оборудования. Кроме того, на протяжении всего производственного процесса применяются различные меры контроля качества, чтобы гарантировать, что конечный продукт соответствует желаемым спецификациям и стандартам.

Спецификация

Наименование товара |

Прокаленный нефтяной кокс |

Серия №. |

РС2023-0 9–22 _ _ |

Сайт отбора проб |

мастерская |

Состояние образца |

Нормальный Твердый |

Дата приемки |

2023.0 9. 22 _ |

Дата отчета |

2023.0 9. 23 _ |

Тестовые задания |

Стандартный |

Результаты теста |

|

Появление |

Этот продукт должен быть черного цвета. |

Соответствует |

|

Связанный углерод |

≥98,5 % _ |

98,70 % _ |

|

Влага |

≤0,5% |

0,41 % _ |

|

ПЕПЕЛ |

≤0,8 % _ |

0,63 % _ |

|

сера |

≤ 0,2 % |

0,15 % _ |

|

Заключение |

Товар соответствует спецификации. |

||

Секретарь экзамена |

Ван Синьли |

Рецензент |

У Ягуан |

Конвейер

Линия по производству графитированного нефтяного кокса (ГПХ) начинается с отбора высококачественного сырого нефтяного кокса, после чего следует процесс прокаливания для удаления летучих компонентов. Затем материал измельчается, калибруется и, при необходимости, смешивается для достижения желаемых свойств. Важнейшим этапом является графитизация, включающая высокотемпературный нагрев в присутствии катализатора для преобразования углерода в кристаллическую структуру. После охлаждения и дополнительной обработки для повышения качества конечный продукт ГПХ проходит строгий контроль качества.