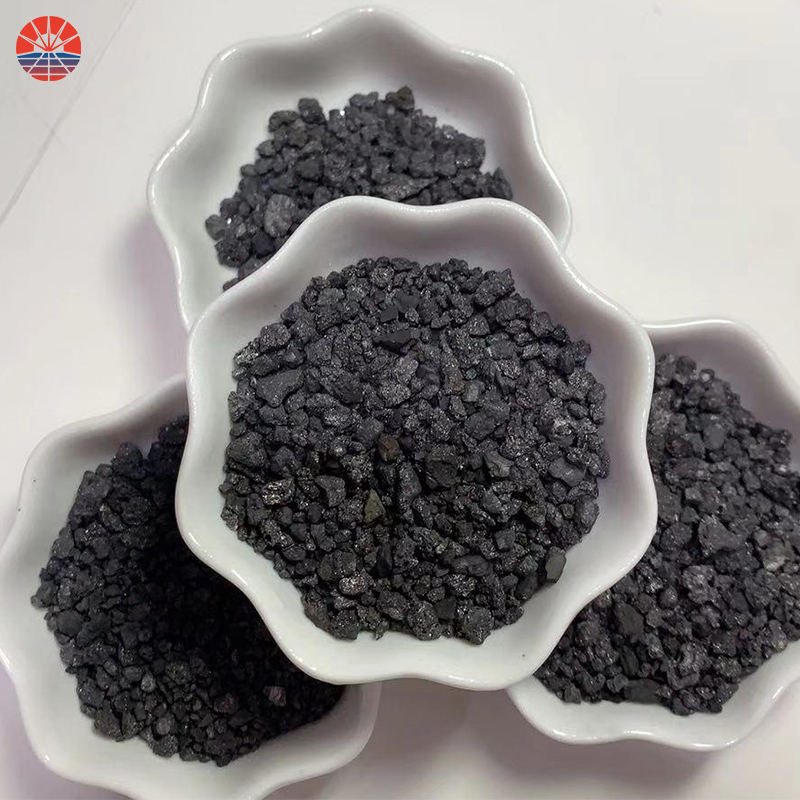

Технология производства графитизированного нефтяного кокса

Использование графитированного нефтяного кокса (GPC) в материалах отрицательного электрода для различных применений, особенно в литий-ионных батареях, дает несколько преимуществ. Вот некоторые ключевые преимущества:

Высокое содержание углерода: GPC обычно имеет высокое содержание углерода, часто превышающее 98%. Это высокое содержание углерода обеспечивает концентрированный источник углерода для материала отрицательного электрода. Он обеспечивает достаточную емкость для хранения лития и способствует эффективной электрохимической работе.

Графитовая структура: GPC подвергается процессу графитизации, который преобразует аморфную углеродную структуру в высокоупорядоченную и кристаллическую графитовую структуру. Эта графитовая структура обеспечивает несколько преимуществ, включая улучшенную электропроводность, улучшенную кинетику диффузии лития и повышенную стабильность во время циклов литирования и делитирования.

Превосходная электропроводность: графитовая структура GPC обеспечивает превосходную электропроводность. Это свойство способствует эффективному переносу электронов во время процессов заряда и разряда в литий-ионных батареях. Повышенная электропроводность обеспечивает низкое внутреннее сопротивление, снижение потерь энергии и улучшение общих характеристик батареи.

Превосходная интеркаляция/деинтеркаляция лития: графитовая структура GPC обеспечивает эффективную интеркаляцию и деинтеркаляцию ионов лития во время работы батареи. Хорошо упорядоченные углеродные слои обеспечивают места для встраивания ионов лития, обеспечивая более быстрые и обратимые процессы интеркаляции и деинтеркаляции ионов лития. Это приводит к улучшенной емкости, циклической стабильности и скорости материала отрицательного электрода.

Термическая стабильность: GPC демонстрирует высокую термическую стабильность, что имеет решающее значение для безопасности батареи. Во время работы от батареи или в условиях высокой температуры GPC сохраняет свою структурную целостность, сводя к минимуму риск теплового разгона или деградации электрода. Термическая стабильность GPC способствует общей безопасности и надежности литий-ионных аккумуляторов.

Низкое содержание примесей: ГПХ обрабатывается с низким содержанием примесей, включая серу, азот и летучие вещества. Такое низкое содержание примесей снижает риск нежелательных побочных реакций, износа электрода и потери емкости. Он помогает поддерживать чистоту и стабильность материала отрицательного электрода, обеспечивая высокую производительность и долговечность литий-ионных аккумуляторов.

Экономическая эффективность: ГПХ является экономичным выбором в качестве прекурсора углерода для материалов отрицательного электрода. Его доступность, эффективные производственные процессы и желаемые свойства делают его благоприятным вариантом для промышленного производства аккумуляторов. GPC предлагает баланс стоимости и производительности, способствуя оптимизации затрат на литий-ионные батареи.

В целом преимущества использования графитированного нефтяного кокса в материалах отрицательного электрода заключаются в его высоком содержании углерода, графитовой структуре, отличной электропроводности, возможностях интеркаляции лития, термической стабильности, низком содержании примесей и экономической эффективности. Эти свойства способствуют повышению производительности батареи, повышению устойчивости к циклическим нагрузкам, увеличению емкости накопления энергии и увеличению срока службы батареи.

Графитированный нефтяной кокс Роль в материалах отрицательного электрода

Графитированный нефтяной кокс обычно не используется непосредственно в качестве материала отрицательного электрода. Вместо этого он обычно используется в качестве предшественника углерода при производстве материалов для отрицательных электродов, особенно в литий-ионных батареях. Вот объяснение его роли в этом контексте:

Прекурсор углерода: графитизированный нефтяной кокс служит предшественником углерода для материала отрицательного электрода (анода) в литий-ионных батареях. Кокс подвергается дальнейшим стадиям обработки для превращения его в активный анодный материал.

Карбонизация: графитизированный нефтяной кокс подвергается процессу, называемому карбонизацией, при котором его нагревают при высоких температурах в инертной атмосфере. Этот шаг помогает удалить летучие компоненты и еще больше увеличить содержание углерода и структурную стабильность материала.

Покрытие и формирование композита: Обугленный кокс может подвергаться дополнительной обработке, такой как покрытие связующим материалом и смешивание с другими активными компонентами. Эти процессы помогают улучшить электрохимические характеристики и стабильность материала отрицательного электрода.

Литирование и делитирование: после превращения графитированного нефтяного кокса в активный анодный материал он может подвергаться циклам литирования и делитирования во время работы батареи. В процессе зарядки ионы лития внедряются в углеродную структуру анода, запасая энергию. В процессе разряда ионы лития высвобождаются, создавая поток электронов для питания устройств.

Роль графитированного нефтяного кокса в материалах отрицательного электрода заключается в его способности обеспечивать углеродный каркас, который может приспосабливаться к интеркаляции и деинтеркаляции ионов лития во время циклов заряда и разряда батареи. Высокое содержание углерода, графитовая структура и стабильность делают его подходящим для этой цели.

Важно отметить, что в дополнение к графитированному нефтяному коксу другие углеродные материалы, такие как синтетический графит, природный графит и сажа, также широко используются в качестве материалов отрицательного электрода в литий-ионных батареях. Выбор углеродного предшественника зависит от конкретных требований к аккумулятору, включая плотность энергии, цикличность и стоимость.