Углубленное исследование рынка производства кальцинированного кокса в Китае

Процесс производства графитовых электродов включает несколько этапов, и кальцинированный кокс является важным промежуточным материалом. Вот как кальцинированный кокс используется в производстве графитовых электродов:

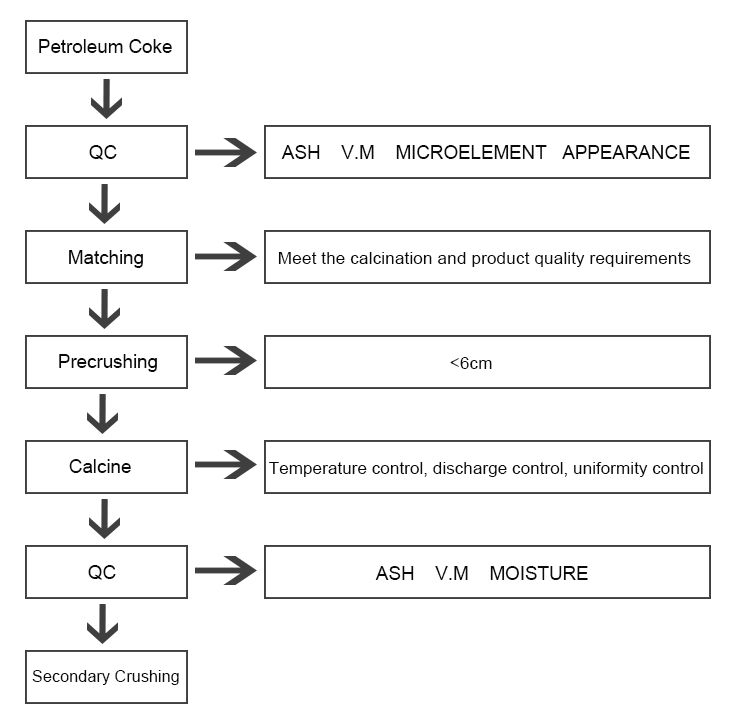

Подготовка сырья: Первым шагом является получение сырья, необходимого для производства графитовых электродов. Это сырье обычно включает нефтяной кокс, каменноугольный пек и различные добавки.

Прокаливание нефтяного кокса: Нефтяной кокс подвергается процессу, называемому прокаливанием, который включает нагревание кокса при высоких температурах (обычно выше 1200°C) в контролируемой среде для удаления влаги, летучих органических соединений и других примесей. В результате получается прокаленный кокс, который имеет более высокое содержание углерода и больше подходит для последующих стадий производства электродов.

Смешивание: Затем прокаленный кокс тщательно смешивают с каменноугольным пеком и другими добавками. Состав смеси имеет решающее значение, поскольку он определяет свойства и характеристики конечного графитового электрода.

Формование: смешанной смеси придают желаемую форму электрода. Это может быть достигнуто с помощью различных методов, таких как экструзия, вибрационное формование или изостатическое прессование.

Запекание: Сформированные электроды затем запекаются в высокотемпературных печах (обычно около 2500-3000°C) в инертной атмосфере. Этот процесс, известный как графитизация, превращает аморфный углерод в смеси в кристаллический графит, повышая электропроводность электрода.

Механическая обработка и отделка: после графитирования графитовые электроды могут подвергаться дополнительным процессам обработки и отделки для достижения требуемых размеров и качества поверхности.

Проверка и тестирование: Готовые графитовые электроды проходят тщательную проверку и тестирование, чтобы убедиться, что они соответствуют требуемым стандартам качества.

Применение: Наконец, графитовые электроды готовы к использованию в электродуговых печах для выплавки стали и других металлов. Их собирают в электродные колонны и вставляют в печь, где они проводят электрический ток, генерируя высокие температуры, необходимые для металлургических процессов.

Таким образом, хотя кальцинированный кокс не используется непосредственно в производстве графитовых электродов, он служит важным сырьем, которое подвергается специальной обработке и смешиванию, чтобы стать неотъемлемой частью процесса производства графитовых электродов.

Преимущество использования прокаленного нефтяного кокса в графитовом электроде

Прокаленный кокс играет решающую роль в производстве графитовых электродов, которые являются важными компонентами, используемыми в электродуговых печах (ЭДП) для производства стали и других высокотемпературных промышленных процессов. К преимуществам использования прокаленного кокса при производстве графитированных электродов относятся:

Высокое содержание углерода: кальцинированный кокс имеет высокое содержание углерода, обычно выше 99%. Это высокое содержание углерода имеет важное значение для производства высококачественных графитовых электродов, поскольку углерод является основным компонентом, необходимым для обеспечения их проводимости и производительности.

Низкое удельное электрическое сопротивление: Низкое удельное электрическое сопротивление кальцинированного кокса является важным свойством графитовых электродов. Низкое удельное сопротивление обеспечивает эффективное протекание тока через электрод, что обеспечивает эффективный и надежный нагрев в электродуговых печах в процессе производства стали.

Высокая теплопроводность: графитовые электроды, изготовленные из прокаленного кокса, обладают отличной теплопроводностью. Это свойство обеспечивает эффективную передачу тепла от электродов к расплаву стали, облегчая процесс плавки и поддерживая постоянный и точный контроль температуры.

Высокая механическая прочность: кальцинированный кокс придает хорошую механическую прочность графитовым электродам, позволяя им выдерживать механические напряжения и вибрации, возникающие в процессе производства стали, без растрескивания или поломки.

Низкий уровень примесей: высококачественный кальцинированный кокс имеет низкий уровень примесей, что имеет решающее значение для производства графитированных электродов. Загрязнения могут негативно повлиять на производительность и долговечность электродов, что приведет к снижению эффективности и повышенному износу.

Стабильное качество: процесс производства кальцинированного кокса строго контролируется, что обеспечивает стабильные свойства и качество материала. Эта консистенция приводит к однородным характеристикам графитированных электродов, что делает их более надежными при производстве стали.

Долгий срок службы электродов: Графитовые электроды, изготовленные из высококачественного прокаленного кокса, имеют более длительный срок службы, что снижает частоту замены электродов и связанные с этим простои и затраты на техническое обслуживание.

Повышение энергоэффективности: сочетание низкого удельного электрического сопротивления и высокой теплопроводности графитовых электродов, изготовленных из прокаленного кокса, приводит к повышению энергоэффективности электродуговых печей. Эта эффективность приводит к снижению потребления энергии и экономии затрат при производстве стали.

Снижение воздействия на окружающую среду: кальцинированный кокс, используемый в производстве графитированных электродов, часто получают из нефтяного кокса, побочного продукта нефтепереработки. Использование кальцинированного кокса в производстве электродов способствует переработке и сокращению отходов.

В целом, использование прокаленного кокса в производстве графитовых электродов обеспечивает множество преимуществ, включая высокое содержание углерода, низкое удельное электрическое сопротивление, превосходную теплопроводность и постоянное качество. Эти свойства приводят к более эффективным и экономичным процессам производства стали, что делает графитированные электроды жизненно важным компонентом современного производства стали.

Спецификация

Конвейер

Заводская мастерская