Отчет об анализе отрасли кальцинированного кокса

Прокаленный кокс играет решающую роль в производстве графитовых электродов, которые являются важными компонентами, используемыми в электродуговых печах для различных промышленных процессов. Использование прокаленного кокса в производстве графитированных электродов дает ряд преимуществ, в том числе:

Высокое содержание углерода: кальцинированный кокс имеет высокое содержание углерода, обычно выше 98%. Это высокое содержание углерода необходимо для производства высококачественных графитовых электродов с отличной электропроводностью. Графитовые электроды действуют как проводники электричества и генерируют высокие температуры, необходимые для различных промышленных процессов, таких как производство стали, кремния и т. д.

Низкий уровень примесей: кальцинированный кокс тщательно изготавливается с низким содержанием примесей, особенно серы, азота и металлов. Низкий уровень примесей имеет решающее значение для графитовых электродов, поскольку примеси могут привести к нежелательным реакциям во время работы электрода, влияя на производительность и потенциально загрязняя конечный продукт.

Стабильное качество: производители графитовых электродов полагаются на прокаленный кокс в качестве основного сырья из-за его стабильного качества и одинаковых свойств. Стабильность имеет решающее значение для производства надежных и высокопроизводительных графитовых электродов, что обеспечивает стабильную и предсказуемую работу в электродуговых печах.

Высокая плотность и механическая прочность: процесс производства прокаленного кокса позволяет производить графитированные электроды с высокой плотностью и механической прочностью. Это необходимо для того, чтобы выдерживать экстремальные тепловые и механические нагрузки, возникающие при работе электрода в электродуговых печах.

Стойкость к окислению: Графитовые электроды на основе кальцинированного кокса обладают отличной стойкостью к окислению, что позволяет им выдерживать высокие температуры и суровые условия без быстрого износа. Это свойство жизненно важно для сохранения целостности электродов и продления срока их службы.

Низкий коэффициент теплового расширения: графитированные электроды, изготовленные из прокаленного кокса, имеют низкий коэффициент теплового расширения, что означает, что они претерпевают минимальные изменения размеров при воздействии различных температур во время работы печи. Это свойство помогает предотвратить растрескивание и деформацию электродов.

Снижение поломки и потребления: Использование высококачественного кальцинированного кокса в производстве графитированных электродов приводит к получению электродов с улучшенной структурной целостностью и устойчивостью к поломке. Это приводит к снижению расхода электродов во время работы печи, что приводит к экономии средств для промышленных пользователей.

Устойчивость и экологичность: использование кальцинированного кокса в производстве графитированных электродов может способствовать усилиям по обеспечению устойчивого развития, поскольку кальцинированный кокс часто получают из нефтяного кокса, побочного продукта нефтепереработки. Перерабатывая нефтяной кокс в графитовые электроды, промышленность помогает сократить количество отходов и продвигает более экологичный производственный процесс.

В заключение, преимущества использования прокаленного кокса в производстве графитовых электродов включают высокое содержание углерода, низкий уровень примесей, постоянное качество, отличные механические свойства, стойкость к окислению, низкое тепловое расширение, снижение поломки и преимущества устойчивости. Эти преимущества в совокупности способствуют общей производительности и эффективности графитовых электродов в различных промышленных применениях.

Преимущество использования прокаленного нефтяного кокса в графитовом электроде

При производстве графитированных электродов действительно используется прокаленный нефтяной кокс, но не в прокаленном виде. Вместо этого сырой нефтяной кокс подвергается дальнейшей обработке для превращения его в материал графитового электрода.

Вот правильная информация об использовании прокаленного нефтяного кокса в производстве графитовых электродов:

Сырье: Основным сырьем, используемым в производстве графитовых электродов, является нефтяной кокс, который представляет собой богатое углеродом твердое вещество, полученное в результате переработки нефти. Этот нефтяной кокс часто называют зеленым коксом из-за его первоначального цвета.

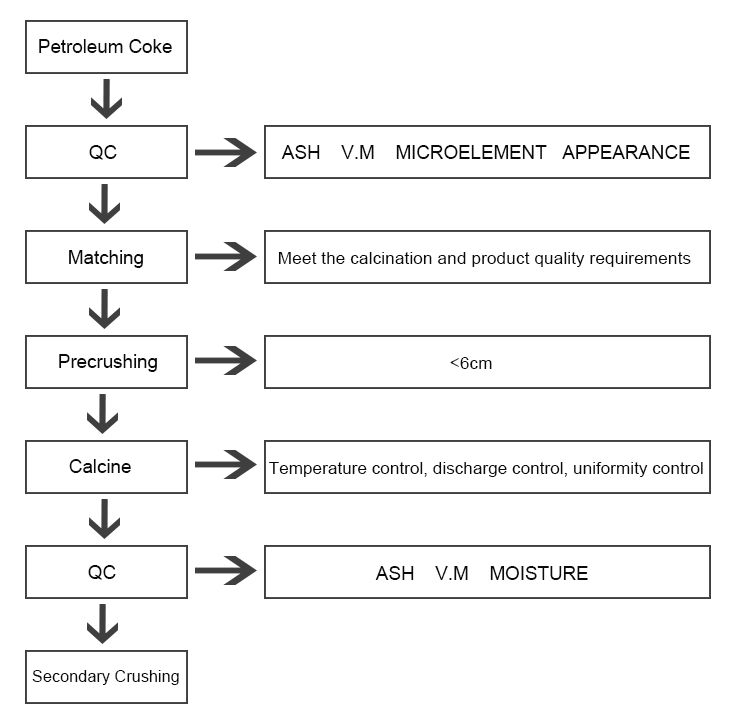

Прокаливание: перед использованием в производстве графитовых электродов сырой кокс должен пройти процесс прокаливания. Во время прокаливания сырой кокс нагревают до высоких температур (обычно выше 1200°C) в контролируемой среде для удаления летучих веществ и влаги. Этот процесс превращает сырой кокс в прокаленный нефтяной кокс, который имеет более высокое содержание углерода и чистоту.

Смешивание и формование: после прокаливания нефтяного кокса его смешивают с каменноугольным пеком (связующим) и другими добавками. Эта смесь затем экструдируется или формуется в желаемую форму и размер графитовых электродов.

Обжиг: Сформированные графитовые электроды подвергаются высокотемпературному обжигу (около 800-900°C) для превращения связующего вещества в твердую углеродную матрицу. Это гарантирует, что структура электрода стабильна и сохраняет свою форму во время использования в электродуговой печи.

Графитизация: После обжига электроды подвергаются дальнейшей термообработке в печи для графитизации при температуре выше 2500°C. На этом заключительном этапе аморфная углеродная структура преобразуется в высокоупорядоченную кристаллическую графитовую структуру, что повышает электропроводность и другие свойства электрода.

Механическая обработка и контроль качества. Готовые графитовые электроды могут подвергаться дополнительной обработке и контролю качества для удовлетворения конкретных требований заказчика и обеспечения стабильного качества.

Таким образом, хотя прокаленный нефтяной кокс используется в качестве исходного материала при производстве графитированных электродов, он подвергается нескольким дополнительным процессам, включая смешивание, формование, обжиг и графитизацию, чтобы стать конечным продуктом графитового электрода, используемого в электродуговых печах для плавки металлов.