Технология производства прокаленных коксовых продуктов

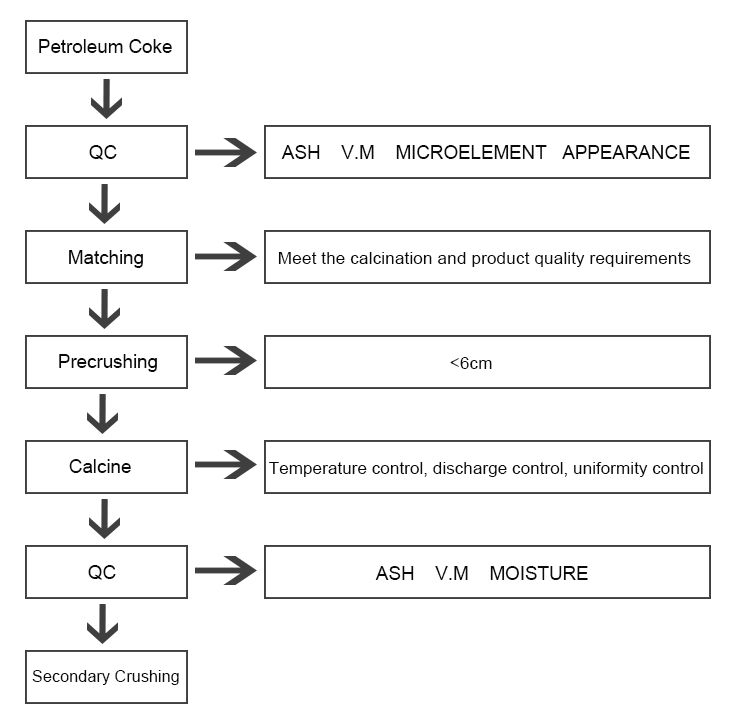

Кальцинированный нефтяной кокс (CPC) представляет собой высококачественный углеродный материал, полученный из нефтяных остатков (также известный как сырой кокс). Он производится в процессе прокаливания, который включает нагревание сырого кокса до высоких температур для удаления примесей и летучих веществ, в результате чего получается чистый углеродный продукт с высоким содержанием углерода. Процесс производства прокаленного нефтяного кокса обычно включает следующие этапы:

Приготовление нефтяного кокса: Сырой нефтяной кокс получают на нефтеперерабатывающих заводах как побочный продукт процесса дистилляции. Это твердый, богатый углеродом материал с высокой теплотворной способностью.

Дробление и измельчение: сырой нефтяной кокс обычно измельчают и измельчают в мелкий порошок. Это делается для увеличения площади поверхности частиц кокса, что способствует последующему процессу прокаливания.

Смешивание: В зависимости от желаемых свойств конечного продукта, различные марки и типы нефтяного кокса могут быть смешаны вместе. Это делается для достижения желаемого содержания углерода и других характеристик.

Кальцинирование: порошкообразный нефтяной кокс затем подвергают воздействию высоких температур в печи для обжига или во вращающейся печи. Температура обычно колеблется от 1200 до 1350 градусов по Цельсию (от 2200 до 2500 градусов по Фаренгейту). В процессе прокаливания из кокса удаляются влага, летучие вещества и другие примеси, в результате чего получается сильно карбонизированный материал. Процесс прокаливания также улучшает механическую прочность и электропроводность кокса.

Охлаждение: После прокаливания горячий прокаленный нефтяной кокс охлаждают либо путем прямого контакта с водой, либо косвенными методами охлаждения, такими как охлаждение на воздухе. Процесс охлаждения стабилизирует кокс и снижает его температуру до приемлемого уровня для обработки и хранения.

Просеивание и сортировка: Охлажденный прокаленный кокс затем просеивается для удаления крупных частиц и примесей. Кокс также обычно сортируется по размерам, чтобы соответствовать определенным требованиям, таким как распределение частиц по размерам и насыпная плотность.

Контроль качества: Готовый прокаленный нефтяной кокс подвергается строгому контролю качества, чтобы убедиться, что он соответствует требуемым спецификациям. Это может включать проверку содержания углерода, серы, зольности, летучих веществ и других параметров.

Упаковка и хранение: Прокаленный нефтяной кокс упаковывают и хранят в соответствующих контейнерах или мешках, чтобы предотвратить поглощение влаги и сохранить его качество. Его обычно транспортируют навалом или упаковывают в мешки для отправки в различные отрасли промышленности, такие как алюминиевые заводы, производители стали и производители угольных электродов.

Важно отметить, что конкретный производственный процесс может немного различаться у разных производителей и нефтеперерабатывающих заводов, но общие этапы, описанные выше, дают хорошее представление о типичном процессе производства прокаленного нефтяного кокса.

Роль кальцинированного кокса (CPC) на разных заводах

Прокаленный кокс, также известный как нефтяной кокс, является важнейшим сырьем, используемым в различных отраслях промышленности, особенно при производстве алюминиевых, стальных и угольных электродов. Вот некоторые потенциальные преимущества, связанные с прокаленным коксом:

Высокое содержание углерода: прокаленный кокс характеризуется высоким содержанием углерода, обычно от 98% до 99,5%. Такое высокое содержание углерода делает его отличным источником топлива для промышленных процессов, требующих высокой температуры и материалов, богатых углеродом.

Энергоэффективность: кальцинированный кокс имеет высокую теплотворную способность, а это означает, что при сгорании выделяется значительное количество энергии. Это делает его эффективным топливом для таких процессов, как производство электроэнергии или теплоемких приложений в таких отраслях, как производство цемента, стекла и металла.

Снижение воздействия на окружающую среду: по сравнению с альтернативными видами топлива, такими как уголь, кальцинированный кокс обычно имеет более низкое содержание серы и азота. Это более низкое содержание серы приводит к сокращению выбросов диоксида серы (SO2) при использовании в качестве топлива, что может способствовать улучшению качества воздуха и снижению воздействия на окружающую среду.

Экономическая эффективность: кальцинированный кокс часто экономически выгоден из-за его конкурентоспособной цены по сравнению с другими источниками углерода. Его доступность и относительно низкая стоимость, особенно в регионах с большим количеством нефтеперерабатывающих заводов, делают его привлекательным выбором для отраслей, требующих материалов с высоким содержанием углерода.

Стабильность процесса и контроль качества: кальцинированный кокс производится с помощью контролируемого и строго регламентированного процесса, который обеспечивает постоянное качество и свойства. Это обеспечивает предсказуемую и надежную работу промышленных процессов, позволяя лучше контролировать результаты производства и качество продукции.

Важно отметить, что преимущества прокаленного кокса могут различаться в зависимости от конкретного применения, отраслевых требований и региональных факторов. Кроме того, крайне важно учитывать экологическую устойчивость и соответствие нормативным требованиям при оценке общих преимуществ и последствий использования прокаленного кокса в качестве топлива или сырья.

Спецификация

Конвейер