Последняя информация о графитизированном нефтяном коксе

Графитированный нефтяной кокс представляет собой высококачественный углеродный материал, получаемый путем нагревания и графитирования нефтяного кокса, побочного продукта нефтеперерабатывающих заводов или коксовых установок. Процесс графитизации включает удаление примесей и превращение аморфного углерода в графит, что улучшает его электропроводность и другие свойства. Вот обзор процесса производства графитированного нефтяного кокса:

Подготовка сырья: Первым шагом является получение высококачественного нефтяного кокса в качестве сырья. Нефтяной кокс представляет собой твердый углеродсодержащий остаток, получаемый в результате процессов очистки или крекинга нефти. Обычно его производят как побочный продукт на нефтеперерабатывающих заводах или получают на специализированных коксовых установках. Нефтяной кокс, выбранный для графитизации, должен иметь низкое содержание серы и металлов, чтобы обеспечить получение высококачественного графитизированного кокса.

Дробление и сортировка: нефтяной кокс измельчается на более мелкие частицы для увеличения площади его поверхности, что обеспечивает лучшую теплопередачу во время последующего процесса термообработки. Затем измельченный кокс просеивают и сортируют по размеру, чтобы обеспечить однородность исходного сырья.

Прокаливание: Измельченный и отсортированный нефтяной кокс подвергают процессу прокаливания во вращающейся или вертикальной шахтной печи. Прокаливание включает нагревание кокса при высоких температурах (обычно от 1200 до 1400 градусов Цельсия) в отсутствие кислорода. На этом этапе удаляются летучие компоненты, такие как влага и углеводороды, и трансформируется аморфная углеродная структура в более упорядоченную графитоподобную структуру.

Измельчение: после прокаливания кокс охлаждают и измельчают до желаемого размера частиц. Измельчение способствует дальнейшему увеличению площади поверхности и повышению реакционной способности кокса при графитизации.

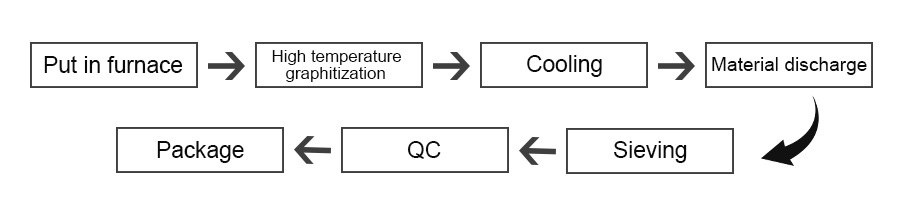

Графитизация: молотый кокс затем подвергают графитизации в высокотемпературной печи. Процесс графитации включает нагрев кокса до чрезвычайно высоких температур (обычно от 2500 до 3000 градусов Цельсия) в присутствии богатой углеродом атмосферы. Это позволяет перестроить атомы углерода в высокоупорядоченную кристаллическую структуру графита.

Очистка: После графитизации графитированный нефтяной кокс может пройти этапы очистки для удаления любых остаточных примесей. Методы очистки могут включать кислотную или щелочную обработку, промывку или другие химические процессы, в зависимости от конкретных требований конечного применения.

Калибровка и упаковка: Заключительный этап включает калибровку графитированного нефтяного кокса в соответствии со спецификациями заказчика. Кокс обычно просеивают или просеивают для достижения желаемого гранулометрического состава. Затем его упаковывают и готовят к отправке или хранению.

Важно отметить, что точные детали производственного процесса могут варьироваться в зависимости от производителя и его конкретного оборудования и технологий. Вышеуказанные этапы дают общий обзор типичного процесса производства графитированного нефтяного кокса.

Преимущества графитированного нефтяного кокса как науглероживателя

Графитированный нефтяной кокс (GPC) имеет ряд преимуществ в качестве науглероживателя в различных областях применения, особенно в производстве стали и чугуна. Вот некоторые из преимуществ:

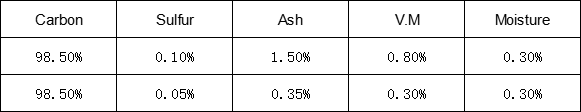

Высокое содержание углерода: GPC имеет высокое содержание углерода, обычно превышающее 98%. Такое высокое содержание углерода делает его эффективным и действенным науглероживателем, поскольку он обеспечивает концентрированный источник углерода для желаемого процесса науглероживания. Это помогает увеличить содержание углерода в обрабатываемом металле, тем самым повышая его прочность и твердость.

Низкое содержание примесей: ГПХ обрабатывается и очищается до низкого уровня примесей, включая серу, летучие вещества и металлы. Низкое содержание примесей гарантирует, что процесс науглероживания не будет нарушен нежелательными химическими реакциями или загрязнениями. Это помогает производить более чистую и качественную продукцию из стали или железа.

Графитовая структура: GPC обладает высокоупорядоченной графитовой структурой из-за процесса графитизации, которому он подвергается. Эта графитовая структура повышает его электропроводность и термическую стабильность. Это также способствует улучшению механических свойств науглероженного металла, таких как повышенная износостойкость и снижение хрупкости.

Постоянная производительность: GPC обеспечивает стабильную производительность в качестве науглероживателя благодаря своему однородному и контролируемому составу. Однородное распределение углерода обеспечивает стабильные результаты карбонизации обработанного металла, что позволяет получать предсказуемые и надежные результаты. Эта постоянство имеет решающее значение для поддержания желаемых свойств и качества конечного продукта.

Настраиваемое содержание углерода: GPC можно смешивать или смешивать с другими углеродосодержащими материалами для достижения конкретных требований по содержанию углерода. Эта гибкость позволяет выполнять настройку в зависимости от желаемого уровня углерода и конкретных потребностей применения. Он обеспечивает универсальность в процессах науглероживания, приспосабливаясь к различным маркам стали или железа и применениям.

Рентабельность: GPC, как правило, экономически эффективен по сравнению с другими углеродосодержащими материалами, используемыми в качестве науглероживателей. Его доступность и конкурентоспособные цены делают его экономичным выбором для многих производителей стали и чугуна. Его эффективные свойства переноса углерода также способствуют экономии средств за счет минимизации потерь углерода в процессе науглероживания.

В целом преимущества графитированного нефтяного кокса в качестве науглероживателя заключаются в его высоком содержании углерода, низком уровне примесей, графитовой структуре, стабильных характеристиках, возможности настройки и экономической эффективности. Эти качества делают его предпочтительным выбором для достижения оптимальных результатов науглероживания в процессах производства стали и чугуна.

Спецификация

Конвейер

Поддержка всех видов стороннего тестирования

Способ доставки

Почему РЕДСАН

Связанные новости

Отправлено успешно

Мы свяжемся с вами как можно скорее