Производство кальцинированного кокса

Прокаленный нефтяной кокс представляет собой высококачественный углеродный материал, полученный из нефтяного кокса в процессе прокаливания. Процесс прокаливания включает нагревание сырого нефтяного кокса для удаления летучих веществ и влаги, в результате чего получается твердый углеродный материал с улучшенными свойствами. Вот общий обзор процесса производства прокаленного нефтяного кокса:

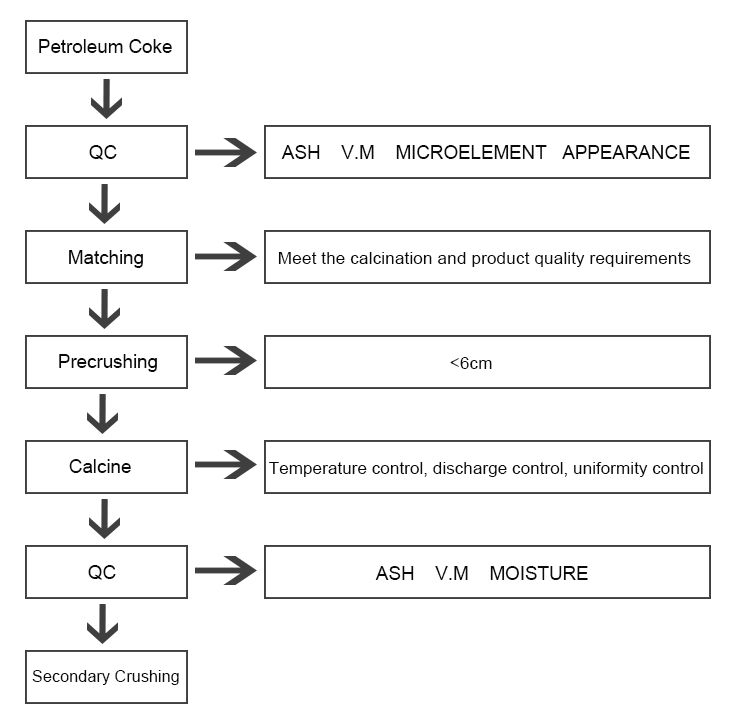

Подготовка сырья: Основным сырьем, используемым для производства прокаленного нефтяного кокса, является нефтяной кокс. Нефтяной кокс является побочным продуктом процесса нефтепереработки и получается из сырой нефти или битуминозных песков. Сырой нефтяной кокс перед дальнейшей переработкой обычно хранится в больших бункерах.

Дробление и измельчение: сырой нефтяной кокс обычно измельчают и измельчают в мелкий порошок, чтобы облегчить удаление летучих веществ в процессе прокаливания. На этом этапе увеличивается площадь поверхности частиц кокса, что обеспечивает лучшую теплопередачу и более эффективное удаление примесей.

Сушка: Перед процессом прокаливания измельченный и измельченный нефтяной кокс обычно сушат для удаления оставшейся влаги. Этот шаг необходим для предотвращения чрезмерного образования пара и для обеспечения эффективной теплопередачи во время прокаливания.

Прокаливание: высушенный нефтяной кокс затем подвергают воздействию высоких температур во вращающейся печи или вертикальной шахтной печи. Диапазон температур составляет от 1200°C до 1350°C (от 2192°F до 2462°F) в зависимости от конкретных требований и желаемых свойств прокаленного кокса. В процессе прокаливания из кокса удаляются летучие вещества и другие примеси, оставляя после себя твердый углеродный материал с высоким содержанием углерода.

Охлаждение: После прокаливания горячий прокаленный кокс охлаждается либо во вращающемся охладителе, либо в системе с воздушным охлаждением. Этот шаг важен для снижения температуры кокса и предотвращения дальнейших реакций или возгорания.

Просеивание и сортировка: Охлажденный прокаленный кокс затем просеивается для удаления любых частиц слишком большого или меньшего размера. Кокс обычно просеивают для получения желаемого гранулометрического состава, который может варьироваться в зависимости от предполагаемого применения.

Упаковка и хранение: последний этап включает упаковку прокаленного нефтяного кокса в мешки, контейнеры или другие подходящие формы для транспортировки и хранения. Кокс обычно хранится на складах или складах для поддержания его качества до тех пор, пока он не будет готов к использованию.

Стоит отметить, что производственный процесс может незначительно различаться у разных производителей и в зависимости от конкретных требований конечного применения. Однако общие этапы, описанные выше, представляют собой типичный обзор процесса производства прокаленного нефтяного кокса.

CPC роль негативного материала

Кальцинированный нефтяной кокс (CPC) играет решающую роль в производстве материалов для отрицательных электродов, особенно в литий-ионных батареях. Вот обзор его роли:

Источник углерода: CPC служит высококачественным источником углерода для материалов отрицательного электрода в литий-ионных батареях. Он обеспечивает углеродистую матрицу, которая может обратимо накапливать и высвобождать ионы лития во время циклов заряда и разряда. Высокое содержание углерода в CPC, обычно превышающее 98%, обеспечивает высокую емкость для хранения лития.

Электропроводность: CPC обладает отличной электропроводностью, что необходимо для эффективного переноса электронов в материале отрицательного электрода. Эта проводимость облегчает протекание тока во время процессов зарядки и разрядки литий-ионной батареи. Высокая электропроводность CPC обеспечивает минимальное сопротивление и улучшенную общую производительность батареи.

Стабильность: процесс прокаливания при производстве CPC помогает повысить его структурную стабильность. Эта стабильность важна для материалов отрицательного электрода, чтобы сохранить свою целостность и производительность в течение нескольких циклов зарядки и разрядки. Стабильная углеродная структура CPC способствует долговечности и надежности материала отрицательного электрода в литий-ионных батареях.

Площадь поверхности и пористость: Площадь поверхности и пористость CPC можно контролировать и оптимизировать во время его производства. Эта особенность полезна для материалов отрицательного электрода, поскольку обеспечивает большую площадь контакта между углеродной матрицей и электролитом. Эта увеличенная площадь поверхности обеспечивает лучшую диффузию ионов лития и более эффективные электрохимические реакции, что приводит к повышению производительности батареи.

Низкое содержание примесей: примеси в CPC могут оказывать неблагоприятное воздействие на характеристики и стабильность материалов отрицательного электрода. Поэтому для литий-ионных аккумуляторов предпочтительнее использовать высококачественный CPC с низким уровнем примесей. Низкое содержание примесей помогает свести к минимуму побочные реакции, деградацию электродов и потерю емкости во время циклов работы батареи.

В целом прокаленный нефтяной кокс служит отличным источником углерода с высокой электропроводностью, стабильностью и оптимизированными характеристиками поверхности для материалов отрицательного электрода в литий-ионных батареях. Его свойства способствуют эффективной и надежной работе батареи, обеспечивая высокую плотность энергии, стабильность циклов и длительный срок службы батареи.