Китайский лучший поставщик кальцинированного кокса

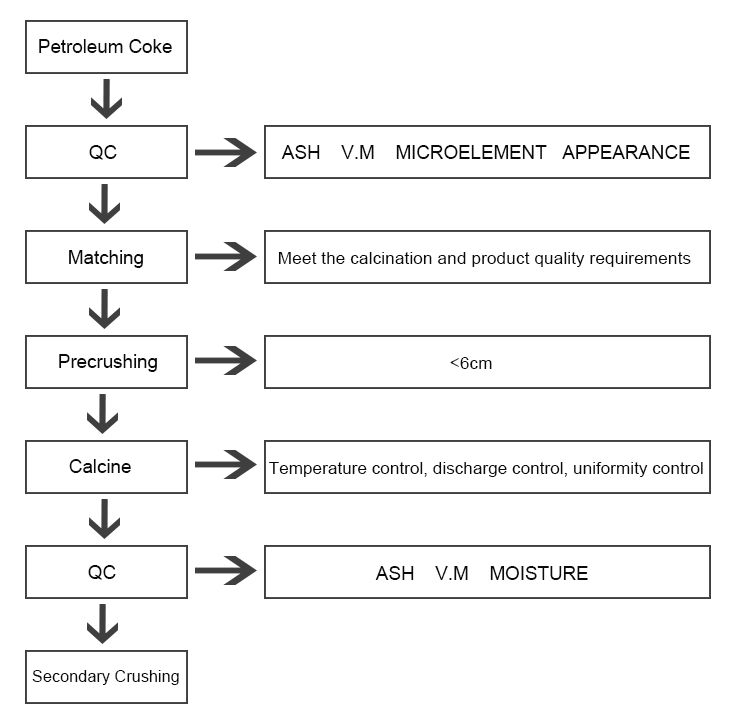

Прокаленный нефтяной кокс представляет собой высококачественный углеродный материал, получаемый путем нагревания сырого нефтяного кокса для удаления летучих веществ и примесей. Он широко используется в различных отраслях промышленности, включая производство алюминиевых, стальных и графитовых электродов. Процесс производства прокаленного нефтяного кокса обычно включает следующие этапы:

Приготовление нефтяного кокса: Процесс начинается с приготовления нефтяного кокса. Нефтяной кокс, также известный как «зеленый кокс», представляет собой богатый углеродом твердый остаток, образующийся при переработке сырой нефти. Обычно его получают на установках замедленного коксования или в качестве побочного продукта процесса жидкостного коксования.

Дробление и сушка: Нефтяной кокс обычно измельчают и просеивают для удаления любых крупных частиц. Он также может подвергаться процессу сушки для снижения содержания влаги, поскольку высокая влажность может повлиять на процесс прокаливания.

Прокаливание: высушенный нефтяной кокс затем подвергают высокотемпературному прокаливанию во вращающейся печи или вертикальной шахтной печи. Прокаливание представляет собой процесс нагревания кокса до температуры, обычно в диапазоне от 1200 до 1400 градусов Цельсия в отсутствие воздуха. Этот процесс удаляет летучие вещества и удаляет примеси, в результате чего получается более плотный продукт с более высоким содержанием углерода.

Закалка: после прокаливания прокаленный нефтяной кокс охлаждают водой или воздухом для его быстрого охлаждения. Тушение помогает стабилизировать кокс и предотвратить дальнейшую реакцию или окисление.

Просеивание и дробление: Охлажденный прокаленный кокс затем просеивается, чтобы разделить его на различные фракции, в зависимости от требований применения. При необходимости его можно дополнительно измельчить для достижения желаемого гранулометрического состава.

Контроль качества: На протяжении всего производственного процесса принимаются меры контроля качества, чтобы гарантировать, что прокаленный нефтяной кокс соответствует требуемым спецификациям. Это может включать проведение различных испытаний для оценки таких свойств, как содержание углерода, содержание серы, содержание золы, летучих веществ и распределение частиц по размерам.

Упаковка и хранение: Готовый прокаленный нефтяной кокс упаковывается в мешки, контейнеры или отгружается навалом в зависимости от требований заказчика. Очень важно хранить продукт в сухом и хорошо проветриваемом помещении, чтобы предотвратить повторное впитывание влаги или загрязнение.

Стоит отметить, что точные детали производственного процесса могут различаться в зависимости от конкретного оборудования и технологий, используемых разными производителями. Однако общие этапы, описанные выше, дают общее представление о процессе производства прокаленного нефтяного кокса.

CPC роль негативного материала

Кальцинированный нефтяной кокс (CPC) также может играть роль в материалах отрицательного электрода, особенно в некоторых типах батарей, таких как литий-ионные батареи. Вот как CPC может быть задействован в отрицательном электроде:

Материал анода: в литий-ионных батареях отрицательный электрод (анод) обычно изготавливается из графита или других углеродистых материалов. Прокаленный нефтяной кокс может служить прекурсором или добавкой при производстве анодных материалов на основе графита.

Содержание углерода: Подобно его роли в графитовых электродах, высокое содержание углерода в CPC делает его подходящим углеродсодержащим материалом для материалов отрицательного электрода. Углерод обеспечивает необходимую электрическую проводимость анода, обеспечивая поток электронов во время циклов заряда и разряда.

Интеркаляция лития: Анод в литий-ионных батареях подвергается процессу, называемому интеркаляцией, когда ионы лития внедряются в углеродную структуру во время зарядки и высвобождаются во время разрядки. Прокаленный нефтяной кокс при правильной обработке и приготовлении может обеспечить углеродную матрицу с желаемыми свойствами для эффективной интеркаляции и деинтеркаляции лития.

Размер и структура частиц: свойства CPC, такие как размер и структура частиц, могут быть оптимизированы для конкретных применений аккумуляторов. Управление этими параметрами может помочь достичь желаемых характеристик, таких как большая площадь поверхности, улучшенная диффузия ионов лития и улучшенные электрохимические характеристики отрицательного электрода.

Стабильность и циклируемость: кальцинированный нефтяной кокс при использовании в материалах отрицательного электрода может способствовать стабильности и циклируемости батареи. Это может помочь сохранить структурную целостность анода, предотвращая деградацию и сохраняя емкость электрода в течение нескольких циклов зарядки и разрядки.

Важно отметить, что конструкция и состав материалов отрицательного электрода могут варьироваться в зависимости от конкретного химического состава батареи и области применения. Хотя CPC может использоваться в определенных типах отрицательных электродов, другие углеродсодержащие материалы или добавки также могут быть включены для достижения желаемых рабочих характеристик.