Процесс производства нефтяного кокса

Нефтяной кокс, часто называемый нефтяным коксом, представляет собой богатый углеродом твердый материал, являющийся побочным продуктом процесса нефтепереработки. Производство нефтяного кокса включает несколько стадий переработки сырой нефти. Вот краткий обзор процесса производства нефтяного кокса:

Переработка сырой нефти: Производство нефтяного кокса начинается с переработки сырой нефти на нефтеперерабатывающем заводе. Сырая нефть представляет собой сложную смесь углеводородов, и процесс переработки включает разделение этих углеводородов на различные компоненты в зависимости от их температуры кипения и свойств.

Атмосферная перегонка: Первым этапом переработки сырой нефти является атмосферная перегонка. В этом процессе сырая нефть нагревается и испаряется в дистилляционной колонне. По мере того, как пары поднимаются по колонне, они охлаждаются и конденсируются на разной высоте в зависимости от их температуры кипения. В результате этого процесса разделения образуются различные фракции, включая бензин, дизельное топливо, топливо для реактивных двигателей и более тяжелую остаточную нефть.

Вакуумная перегонка: более тяжелое остаточное масло, полученное при атмосферной перегонке, подвергается дальнейшей обработке в установке вакуумной перегонки. Этот процесс работает при более низких давлениях, чтобы отделить более тяжелые компоненты с более высокой температурой кипения от более легких фракций.

Коксование: самая тяжелая остаточная фракция нефти, полученная в результате вакуумной перегонки, известная как «остаток» или «остаток», содержит высокие концентрации углерода и других примесей. Для извлечения из этого остатка более ценных продуктов его подвергают коксованию. Коксование представляет собой процесс термического крекинга, при котором большие сложные молекулы углеводородов расщепляются на более мелкие, в основном состоящие из атомов углерода.

Замедленное коксование: наиболее распространенный метод коксования, используемый при производстве нефтяного кокса, называется замедленным коксованием. В этом процессе остаточное масло нагревается до очень высоких температур (обычно от 900 до 930°C или от 1652 до 1706°F) в больших или коксовых барабанах. Сильный нагрев вызывает термический крекинг тяжелых углеводородов, оставляя после себя твердый богатый углеродом материал, которым является нефтяной кокс. Летучие компоненты и более легкие углеводороды отделяются и извлекаются как другие продукты нефтепереработки.

Охлаждение коксового барабана: после завершения процесса коксования коксовым барабанам дают остыть. Для охлаждения барабанов и отверждения нефтяного кокса можно использовать воду или воздух.

Резка и обработка: после охлаждения затвердевший нефтяной кокс разрезается на удобные куски с помощью струй воды под высоким давлением или механических резаков. Полученный нефтяной кокс затем обрабатывается, хранится и транспортируется в различные отрасли промышленности для дальнейшей переработки или использования.

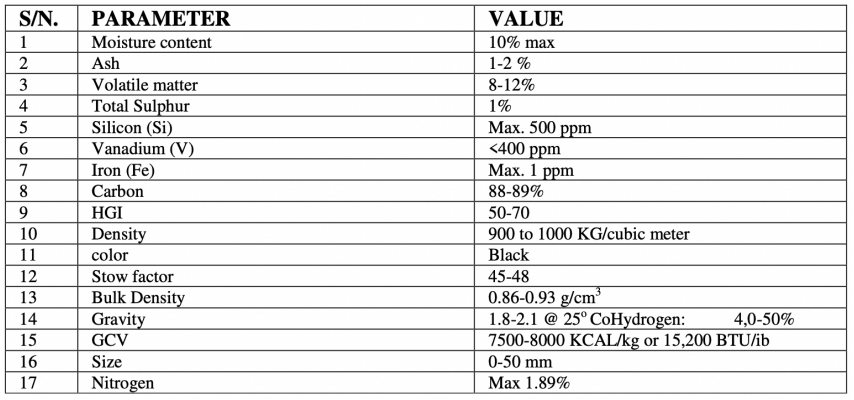

Важно отметить, что свойства нефтяного кокса, включая содержание в нем углерода, содержания серы и другие характеристики, могут варьироваться в зависимости от исходного сырья для сырой нефти и конкретного процесса коксования, применяемого на нефтеперерабатывающем заводе. В результате качество и области применения нефтяного кокса могут различаться в зависимости от этих факторов.

Использование нефтяного кокса

Нефтяной кокс (нефтяной кокс) представляет собой богатый углеродом твердый материал, который находит различное применение в различных отраслях промышленности. Его использование включает в себя следующее:

Топливо на электростанциях: нефтяной кокс используется в качестве источника топлива на некоторых электростанциях, особенно в регионах, где его много и он экономически эффективен. Он обеспечивает высокую теплотворную способность и может использоваться в качестве дополнительного топлива наряду с углем или природным газом для производства электроэнергии.

Цементная промышленность: нефтяной кокс используется в качестве источника энергии и углерода в процессе производства цемента. Высокое содержание углерода делает его эффективным топливом для обогрева цементных печей, что снижает затраты на энергию.

Сталелитейная промышленность: нефтяной кокс используется в качестве топлива на сталелитейных заводах для производства тепла для производства железа и стали. Он служит восстановителем в доменном процессе, превращая железную руду в расплавленное железо.

Алюминиевая промышленность: в процессе выплавки алюминия нефтяной кокс используется в качестве источника углерода для угольных анодов. Эти аноды необходимы в электролитическом процессе Холла-Эру, где алюминий извлекается из глинозема.

Производство кирпича и стекла: нефтяной кокс можно использовать в качестве топлива в печах для обжига кирпича и стекла, чтобы обеспечить высокие температуры для процессов формовки и плавления.

Огнеупорная промышленность: нефтяной кокс используется в производстве огнеупорных материалов, которые необходимы для высокотемпературных применений в таких отраслях, как сталелитейная и цементная.

Углеродные электроды: нефтяной кокс используется в производстве угольных электродов для электродуговых печей, где он выступает в качестве проводящего материала.

Литейные заводы: нефтяной кокс используется в литейных цехах для процессов литья металлов в качестве углеродной добавки для улучшения свойств металла.

Производство диоксида титана: В производстве диоксида титана нефтяной кокс используется в качестве источника углерода в процессе хлорирования.

Важно отметить, что использование нефтяного кокса имеет последствия для окружающей среды и здоровья человека из-за высокого содержания в нем углерода и возможных выбросов парниковых газов и других загрязняющих веществ. Следовательно, использование нефтяного кокса в различных отраслях промышленности подлежит контролю со стороны регулирующих органов и экологических стандартов. По мере роста опасений по поводу изменения климата и загрязнения воздуха некоторые отрасли изучают более чистые и устойчивые альтернативы, чтобы уменьшить свою зависимость от нефтяного кокса.